小物部品の治具制作において、金属と樹脂を組み合わせる場合に生じやすい技術的なデメリットと、プロの対処法

小物部品の治具制作で金属と樹脂を組み合わせる最大のデメリットは、「熱・荷重・湿度の影響による寸法変化と、寿命・再現性のばらつき」です。この記事では、現場で起こりがちな具体的トラブルと、その対策設計・材質選定の考え方を、当社のような小物部品・治具メーカーの視点で整理します。

—

【この記事のポイント】

**今日の要点3つ**

– 小物部品の治具で金属+樹脂を安易に組み合わせると、熱膨張差・クリープ(長時間の変形)・摩耗により精度不良が起こりやすくなります。

– 問題の多くは「材質特性を理解しないまま設計した固定方法・公差設定・使い方」にあり、設計段階で多くを予防できます。

– プロは材料の組み合わせ、固定部の構造(フローティング・逃げ)、交換式部品などで、精度・コスト・メンテナンス性のバランスを最適化します。

—

この記事の結論

– 結論として、金属と樹脂を組み合わせた治具は「熱・荷重・環境」によって寸法変化が大きく、精密小物部品にはリスクが高い構成です。

– 一言で言うと、「金属は精度・耐久、樹脂は軽さ・安全性」で、両者のギャップを埋めない設計がトラブルを生みます。

– 最も大事なのは、熱膨張差・クリープ・摩耗の3点を前提に材質と構造を決めることです。

– 初心者がまず押さえるべき点は、樹脂を”精度決めの基準面”に使わず、当たり・保護・絶縁など役割を限定することです。

– 当社のような治具制作のプロに相談いただければ、小ロット1〜200個の範囲で、試作段階から安全な組み合わせを提案可能です。

—

小物部品の治具制作で「金属+樹脂」にどんなデメリットがあるのか?

金属と樹脂の熱膨張差で精度が狂う

結論として、小物部品の治具で最初に問題になるのが「熱膨張係数の差によるズレ」です。金属と樹脂は温度変化に対する伸び方が大きく異なり、特に手のひらサイズの精密治具では数十ミクロン単位のズレでも不良原因になり得ます。例えば、アルミと一般樹脂を一体でボルト締結すると、工場内の温度変化だけで、位置決めピンの心ズレや押さえ力の偏りが発生し、組付け不良や寸法アウトにつながります。

樹脂側のクリープ変形で再現性が落ちる

一言で言うと、「樹脂は時間とともに変形しやすい」ことが治具としての再現性を大きく損ないます。高温や常時荷重がかかる箇所に樹脂を使うと、金属ではほぼ変形が止まる条件でも、樹脂側だけがゆっくり”沈み込み”、同じ締め付けトルクでも日ごとにクランプ位置や押さえ高さが変わってしまいます。その結果、初日は問題なく通っていた検査・組立工程で、数週間後に位置ズレやガタ発生といったトラブルが現れ、「治具のせいか、部品のせいか」分かりにくい状態を招きます。

摩耗・傷・ケミカルアタックのリスクが増える

最も大事なのは、「どちらが先に摩耗し、どこに傷が入るか」を見極めておくことです。樹脂はワークを傷つけにくい反面、繰り返しのスライドやクランプで摩耗しやすく、位置決め面に使うと短期間で”当たり”が変わります。また、切削油・洗浄液・薬品と組み合わせる現場では、特定樹脂が膨潤・割れ・ひびに弱いケースもあり、予期せぬタイミングで治具が破損することがあります。

—

小物部品の治具制作で金属+樹脂をどう使い分けるべきか?

役割分担:精度は金属、安全性・保護は樹脂

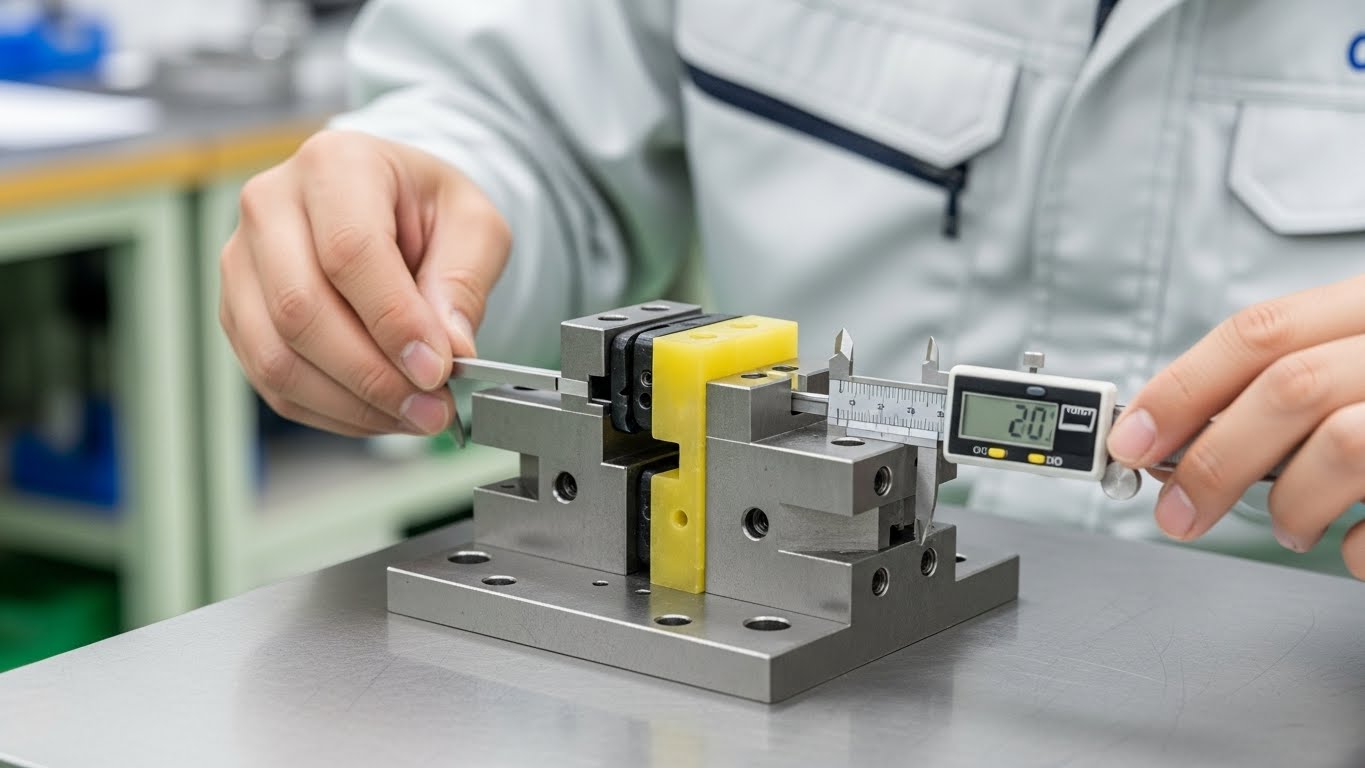

結論として、治具制作では「精度決め=金属」「ワーク保護・絶縁・軽量化=樹脂」という役割分担が基本です。位置決めピン・基準ブロック・クランプベースなど、寸法再現性が求められる部位は金属(鋼・ステンレス・アルミ)で構成し、ワークが直接触れる当たり面や、ケーブル・基板を守るカバー類は樹脂で覆う構造にすると、両材質の弱点を補えます。小物部品の治具では、POMやPPSなど寸法安定性・耐熱性の高い樹脂を、交換可能な当て板として組み込むケースが多く、摩耗しても板だけ交換すれば治具本体を長く使えます。

材料選定:樹脂のグレードと金属の種類

一言で言うと、「樹脂側のグレード選定と金属側の耐食性のバランス取り」が重要です。樹脂は、一般汎用グレードではなく、使用温度・薬品・荷重条件に応じて、POM・PEEK・PPSなどから選定し、特性表で熱変形温度・吸水率・耐薬品性を確認する必要があります。一方、金属は、精度重視ならSK・ステンレス、軽さ・加工性重視ならアルミといった形で、求める寿命・コストに合わせて決定し、樹脂との摩耗・腐食の組み合わせを事前にチェックします。

固定方法:熱膨張とクリープを”逃がす”構造

最も大事なのは、金属と樹脂を「がっちり固く締結しすぎない」設計です。例えば、樹脂ブロックを金属フレームにボルト固定する場合、片側のみを基準固定し、反対側は長穴・バネ・フローティングピンなどで熱膨張を逃がすことで、温度変化による反り・割れを防げます。また、荷重が集中するクランプ部には、金属の受け部品を挟んで樹脂に直接応力がかからないようにし、クリープ変形が発生しても、位置決め基準より外側で起こるように設計します。

—

小物部品の治具制作でプロはどのようにリスクを抑えるのか?

設計段階でのシミュレーションと安全率の設定

結論として、プロは「最悪条件」を前提に安全率を見積もります。使用温度範囲・最大荷重・連続使用時間・サイクル数をヒアリングし、樹脂側にかかる応力・変位を概算したうえで、クリープ・摩耗・割れが許容範囲内に収まるように寸法・板厚・リブ形状を決めます。小物部品治具の場合、0.01〜0.02mmの精度が求められるケースもあるため、熱膨張差を計算し、温度変化とともにどの程度ズレが生じるかを事前に見込んで設計することが重要です。

工程集約と交換式構造でのメンテナンス性確保

一言で言うと、「樹脂は消耗品として割り切る」ことでトラブルを小さくできます。すなわち、ワークが当たる樹脂部を交換式のプレート・ブロックとして設計し、摩耗・欠けが出たら、その部品だけを短時間で取り替えられる構造にします。当社のような小物部品メーカーでは、交換用部品も含めて図面・3Dデータを管理し、増産時や仕様変更時にも治具全体を作り直すのではなく、「当て板だけ変更」「樹脂ブロックだけ材質変更」といったステップで対応するケースが多くあります。

試作段階での検証とフィードバックループ

初心者がまず押さえるべき点は、「いきなり量産仕様の治具に決め打ちしない」ことです。試作治具を1台作り、実際の現場温度・サイクル・洗浄条件で一定期間使ってみることで、樹脂部の摩耗・変形・割れ・汚れなどの実データを得られます。その結果をもとに、量産治具では材質変更・板厚アップ・金属部への置き換えなどを行い、初期コストを抑えつつ、立ち上げ後のトラブルを最小限に抑えることが可能です。

—

よくある質問(FAQ)

Q1. 小物部品の治具で金属と樹脂を組み合わせる最大のデメリットは?

結論として、熱膨張差とクリープ変形により、時間と温度で精度が変わりやすくなることです。これは特に0.01〜0.05mmの精度が必要な検査治具・組立治具で問題化しやすく、量産ラインのばらつき要因になります。

Q2. なぜ樹脂は治具に使うと変形しやすいのですか?

樹脂は金属に比べて弾性率が低く、同じ荷重でも大きくたわみ、さらに高温・長時間荷重がかかるとクリープ現象で徐々に変形するためです。そのため、高荷重クランプや高温環境では、樹脂単体ではなく金属との組み合わせ方を工夫する必要があります。

Q3. 金属+樹脂の治具でも高精度を維持する方法はありますか?

ありますが、結論として「基準面は金属、樹脂は保護・補助」という設計が前提になります。さらに、熱膨張を逃がすスリット・長穴・フローティング構造を取り入れ、樹脂側に出る変形が基準位置に影響しないようにすることが重要です。

Q4. どのような場合に樹脂治具を選ぶべきですか?

樹脂治具は、一言で言うと「軽さ・安全性・絶縁・コスト」を優先する場面で有効です。具体的には、ワーク表面を傷つけたくない外観部品、オペレーターが頻繁に手持ちする軽量治具、基板や電装品に使う絶縁治具などに向いています。

Q5. 小物部品の治具でよく使われる樹脂材料は何ですか?

小物部品の治具では、POM(ジュラコン)、PPS、PEEKなど寸法安定性と耐熱性に優れたエンジニアリングプラスチックがよく使われます。これらは一般樹脂よりもクリープや熱変形に強く、摩耗性も高いため、当て板やガイドブロックとして採用されることが多い材料です。

Q6. 金属と樹脂を接着で固定するのは問題がありますか?

結論として、使用条件によっては問題が大きくなり得ます。金属と樹脂は熱膨張や表面エネルギーが異なるため、温度変化・薬品・荷重によって接着界面に剥離・クラックが入りやすく、長期使用の治具にはボルト固定などの機械的締結が推奨されます。

Q7. 試作段階の治具制作で、金属と樹脂のどちらを優先すべきですか?

初心者がまず押さえるべきポイントは、「試作では調整しやすい構造を優先する」ことです。試作治具では本体を金属でシンプルに作り、条件を見ながら樹脂の当て板やスペーサーで微調整できる構造にしておくと、量産立ち上げ時の仕様変更にも柔軟に対応できます。

Q8. 小物部品治具の寿命を延ばす具体的な方法はありますか?

ありますが、一言で言うと「摩耗しやすい箇所を交換式にしておく」ことです。摩耗面を樹脂プレートや小さな金属ブロックに集約し、ベース治具から簡単に脱着できるようにしておくと、消耗部の交換だけで長期間安定した精度を維持できます。

—

まとめ

– 小物部品の治具制作で金属と樹脂を組み合わせる最大のデメリットは、熱膨張差・クリープ・摩耗による精度低下と再現性のばらつきです。

– 精度決めは金属、保護・軽量化・絶縁は樹脂と役割を分け、熱膨張を逃がす固定方法・交換式の摩耗部を設計することが、プロの標準的な対処法です。

– 試作段階から専門メーカーに相談し、使用環境・精度要求・ロット数を共有いただくことで、過剰仕様でも不足仕様でもない”ちょうど良い”治具構成をご提案できます。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/